- By Lanner

- In Customer Stories

- Posted 05/09/2018

En tant que constructeur automobile de premier plan, Ford est pleinement conscient de la manière dont les améliorations et l'efficacité de ses opérations peuvent être recherchées et réalisées. Un département de Ford qui réussit particulièrement bien à cet égard est PTME (Power Train Manufacturing Engineering) où la simulation a été la clé d'une analyse prédictive réussie qui a déjà permis de réels gains de productivité ; cela devrait se poursuivre dans le futur.

Simulation dans les années 1980 – Quand Ford rencontre WITNESS

John Ladbrook, l'expert technique en simulation de Ford, est chargé de superviser la mise en œuvre de la stratégie de simulation du PTME depuis le début des années 1980. Ce rôle comprenait également le parrainage de nombreux projets d'ingénierie dans diverses universités et a abouti à la nomination de John en tant que membre de l'Université de Cranfield en 2001 et professeur honoraire à l'Université d'East London en 2016.

L'émergence de la simulation dans les années 80 a permis aux ingénieurs d'influencer le processus de planification d'une manière qui était auparavant rarement envisagée. Les modèles de simulation ont rendu transparents les effets du changement et de l'investissement et ont permis de tester une grande variété d'options de manière rentable. L'expérimentation et une étude approfondie des causes et effets ont conduit à un plus grand nombre de preuves qui pouvaient être présentées à la direction pour justifier les décisions.

"Le partage et la communication efficace des résultats de simulation étaient, et sont toujours, absolument essentiels pour établir une modélisation réussie", explique John.

Cette approche consistant à utiliser des modèles de simulation prédictifs a connu un tel succès que Ford a rapidement exigé que l'investissement dans la simulation soit une condition préalable à toute vérification de programme future - et le PTME a donc investi davantage dans le logiciel WITNESS de Lanner pour assurer le développement de modèles et satisfaire la demande de Ford pour l'analyse prédictive.

Cet engagement à effectuer une analyse préalable avant toute décision de production ou de fabrication a conduit à des réunions régulières autour des résultats simulés. La productivité a grimpé en flèche, mais chaque projet d'étude majeur prenait environ 600 heures à réaliser, soit 4 mois de travail à temps plein.

Cela a conduit à une situation où la demande de simulation était bien supérieure à l'offre. Ford avait besoin de nouvelles façons pour sortir de l'impasse et John a été chargé de résoudre ce problème sans augmenter de manière significative les effectifs de l'entreprise.

Nouveaux défis

Dans le cadre de son programme visant à améliorer continuellement l'efficacité de la simulation et à réduire les coûts, Ford a choisi de développer son propre logiciel d'amélioration de la productivité, connu sous le nom de Ford Interactive Replacement Simulation Tool (FIRST). FIRST a été conçu non seulement pour réduire le temps nécessaire pour répondre aux questions d'ingénierie, mais également pour permettre une capacité de simulation à un niveau de compétence plus accessible. La clé de la conception était une interface simple via une feuille de calcul qu'un ingénieur, sans compétences approfondies en modélisation et en simulation, pouvait remplir avec des données, puis exécuter rapidement des expériences qui, à leur tour, renvoyaient un ensemble de résultats faciles à comprendre.

"Notre système FIRST a été utilisé dans tous les projets de lignes de production, nouvelles et existantes", se souvient John. "A ce stade, les capacités de simulation de Ford étaient largement reconnues comme étant de classe mondiale et étaient considérées comme un phare pour l'industrie. Seuls deux ingénieurs à plein temps étaient responsables de la stratégie de simulation de Ford, complétée par divers projets universitaires, ce qui rend ces distinctions d'autant plus impressionnantes !"

Le parrainage des universités locales a créé une relation mutuellement bénéfique entre Ford, les universités et les étudiants. Cela a permis à Ford d'avoir accès à des ressources et de l'expertise tout en fournissant aux étudiants un contexte du monde réel à intégrer dans leur thèse et leur expérience au sein d'une équipe d'ingénierie de fabrication automobile de classe mondiale. Depuis 2007, l'équipe de simulation PTME de Ford est passée de 2 à 13 personnes, dont cinq étaient auparavant des étudiants travaillant sur des projets chez Ford.

Cette approche collaborative fonctionne encore aujourd'hui - permettant aux étudiants choisis d'acquérir une meilleure connaissance des causes et effets grâce à l'utilisation et à la manipulation de la simulation et, dans certains cas, menant à un emploi à long terme au sein de Ford.

Amélioration supplémentaire

Le développement de la simulation par Ford est passé à la vitesse supérieure lorsque, en 2007, un outil supplémentaire a été développé pour permettre une plus grande flexibilité et un accès et apprentissage encore plus faciles pour les nouveaux utilisateurs. Ce modèle est devenu connu sous le nom de Ford Assembly Simulation Tool (FAST). Il a affiné les leçons apprises avec FIRST et utilisé davantage la puissance de connectivité ouverte du logiciel WITNESS. Le résultat était un outil consolidé et plus flexible qui pourrait être utilisé plus largement sur les chaînes de production d'assemblage de groupes motopropulseurs et d'usinage de moteurs. La direction exigeait un meilleur alignement sur la réalité et l'amélioration apportée par FAST signifiait que cette demande pouvait désormais être satisfaite.

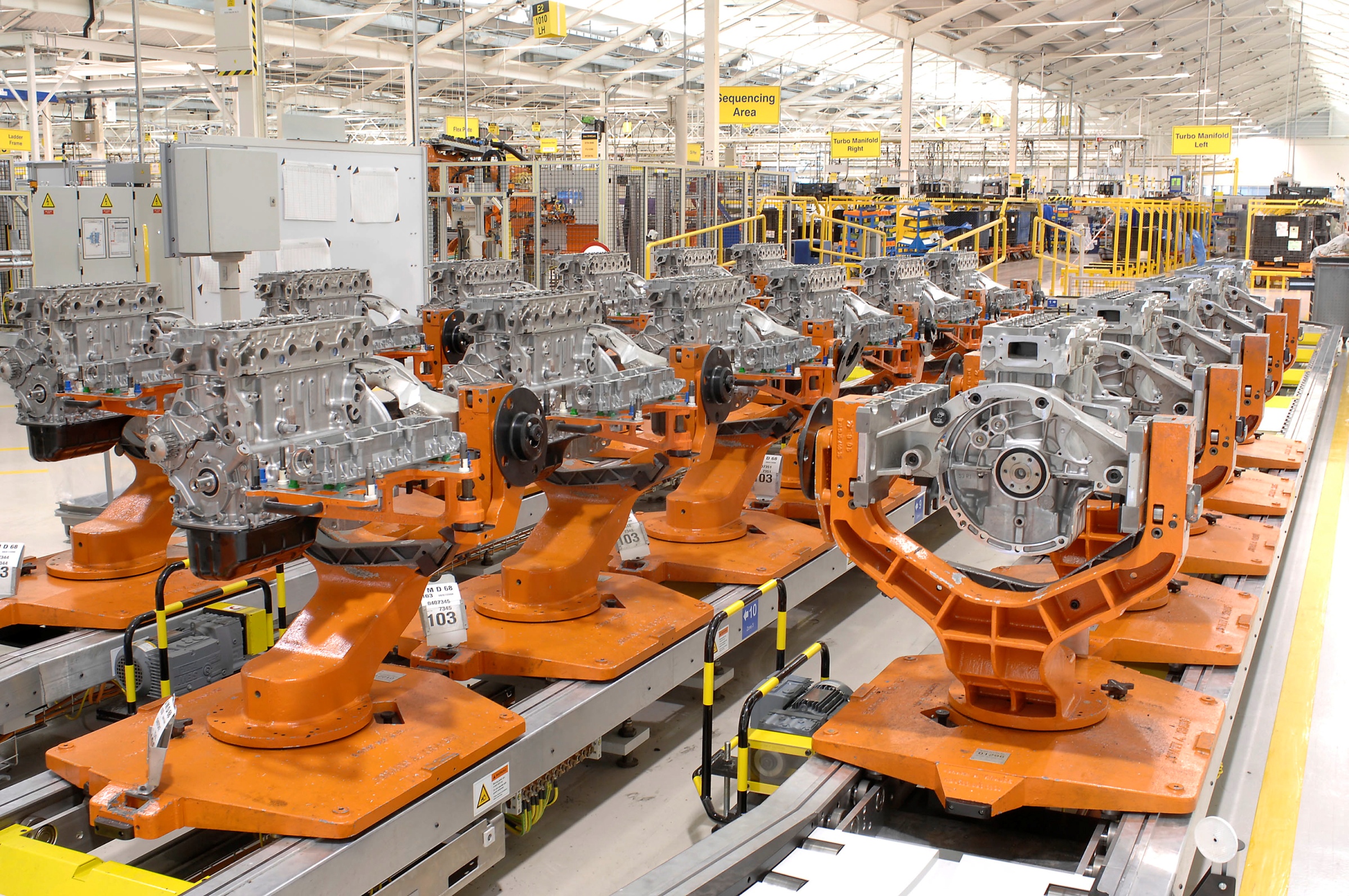

Ligne de moteurs sur le site Ford de Dagenham

La simulation de chaque étude de projet avec FAST prenait désormais moins de trois mois. Cette efficacité était une grande amélioration et la simulation devenait par conséquent de plus en plus demandée. En réponse, un plus grand nombre de jetions de licence WITNESS ont été déployés sur les réseaux Ford, permettant à l'équipe de répondre à plus de questions avec une expérimentation plus large qui a amélioré les résultats.

Au cours des années suivantes, le développement de FAST s'est poursuivi; en utilisant des clusters HPC (High Performance Computing) dans lesquels des banques de processeurs puissants ont fourni à John la puissance de calcul dont il avait besoin pour augmenter encore les volumes d'expérimentation et la productivité de l'équipe. Avant que cela puisse être réalisé, le développement de WITNESS et de l'infrastructure Ford devait être fait et cela a été réalisé avec succès grâce à la collaboration entre l'équipe de simulation de Ford, le service informatique de Ford en Amérique du Nord et l'équipe de développement de Lanner. L'expérimentation HPC a réduit de 2 à 4 semaines supplémentaires le délai de livraison de chaque étude de projet, mais encore une fois, le résultat clé a été de fournir davantage d'analyses et d'aide à la décision pour la direction. Au cours de la première année d'utilisation de HPC, l'équipe de simulation de Ford a exploité un volume d'expérimentation d'environ 100 000 heures de simulations WITNESS. Un chiffre qui a quadruplé depuis fin 2016 !

Un autre facteur essentiel au succès de l'équipe a été de fournir une analyse facile à comprendre dans un format que d'autres pourraient facilement interpréter et au quel s'identifier. En investissant dans le développement de tableaux, de graphiques et de calculs analytiques sophistiqués, les expériences de simulation de Ford génèrent désormais de manière transparente des rapports d'ingénierie, de fabrication, d'exécution et de mesure des performances dans le format exact que la direction de Ford comprend et connaît.

Cela a eu pour effet d'encourager davantage la direction à poser encore plus de questions aux simulations ; le succès engendre le succès! La configuration rapide des scénarios, l'expérimentation rapide et l'analyse et la création rapides de rapports sont les clés du succès de l'outil de simulation FAST de Ford.

Travaux récents - Une simulation symbiotique

En 2015, le PTME, en collaboration avec l'Université d'East London dans le cadre d'une thèse de doctorat, a commencé à développer une « solution symbiotique » dans le but de réduire encore plus le temps de configuration requis pour chaque étude. Avec l'abondance de sources de données connectées disponibles, il devient possible de tirer parti des systèmes de fabrication en direct et de conditionner les données directement dans les formats consommables par la simulation.

Ford a utilisé l'interface API de WITNESS pour connecter et contrôler des modèles à l'aide des interfaces d'autres systèmes. Le résultat est des modèles configurés et pilotés directement par des sources de données, précises et en direct, et générant ainsi un jumeau numérique de systèmes du monde réel.

Les modèles seront de plus en plus alimentés de cette manière à l'ère de la fabrication intelligente, à mesure que la modélisation s'intégrera dans la prise de décision opérationnelle et stratégique. La simulation symbiotique d'une installation réelle prendra les données et plans les plus récents et évaluera en permanence les performances futures.

La maturité de la simulation est-elle en vue ?

Aujourd'hui, John déclare : "Un logiciel étayé par le logiciel de simulation prédictive WITNESS et une équipe talentueuse de dix personnes ont permis au PTME de couvrir plus de terrain et de développer une image plus grande et plus détaillée des actions et conséquences que jamais auparavant. La modélisation avancée ainsi que les questions-réponses par simulation fonctionnent désormais main dans la main, ce qui permet de réaliser d'importantes économies. C'est la soif de simulation de la direction de Ford qui a favorisé et permis ces avancées."

"Le succès est également marqué par l'utilisation croissante de la simulation dans les usines et, surtout, dans d'autres réunions de service où l'on entend fréquemment 'que dit la simulation ?'" remarque John. "À mon avis, nous ne sommes en aucun cas au sommet de la courbe de maturité. Ayant passé la plus grande partie de ma carrière à établir une capacité de simulation de classe mondiale chez Ford, je suis enthousiasmé par la façon dont les développements futurs amélioreront encore nos réalisations."

Pour l'avenir, l'objectif est de continuer à réduire le temps nécessaire à la réalisation d'un projet d'étude. Si l'analyse peut être restituée en moins d'un jour ouvrable, un éventail encore plus large de questions peut être posé et répondu en suffisamment de temps pour influencer les décisions. Pour ce faire, PTME vise à mettre plus d'intelligence dans l'assimilation initiale des données. Les sorties simulées continueront dans les mêmes formats mais les outils utilisés pour présenter les résultats changeront ; l'équipe étudie déjà d'autres options d'analyse, à la fois localement et déployées sur les réseaux.

Demande croissante

Puisque la complexité des activités et la demande de volume augmentent régulièrement d'une année sur l'autre, il est également prévu que l'utilisation de la simulation prédictive augmentera avec la portée des questions. L'équipe de John cherche à introduire des capacités d'analyse plus avancées dans les outils actuels de Ford afin de pouvoir gérer leur complexité croissante.

La refonte de l'interface utilisateur permettra à PTME de guider les ingénieurs de production, qui sont généralement des clients internes de l'équipe, dans l'utilisation des outils de simulation. La suppression de la complexité supplémentaire dans le processus du projet signifie que la bonne décision de mise en œuvre peut être prise à chaque fois. Et cette simplicité sera essentielle pour la prochaine étape du programme de simulation de Ford.

Dans un avenir proche, Ford vise à permettre à chaque usine d'exécuter ses propres simulations à la demande. Grâce à FAST, les ingénieurs sur site peuvent s'attendre à pouvoir revenir 3 mois en arrière, obtenir des données statistiquement stables, conditionner les données pour l'expérience, exécuter la simulation et obtenir des résultats. Ils devraient alors pouvoir utiliser l'IA et l'intelligence manuelle pour guider leurs actions en fonction de leurs prédictions modélisées.

Ingrédients clés du succès de la simulation chez Ford

John identifie un certain nombre de facteurs clés qui ont fait de la simulation un succès chez Ford :

- Établir la bonne méthodologie et développer un processus rationalisé pour permettre une simulation rapide ainsi qu'une saisie de données efficace.

- Modéliser au bon niveau de détail. Le niveau de détail doit être déterminé par les questions à poser à un modèle. Il est facile de perdre du temps avec trop de détails. John déclare "Mon conseil à ceux qui envisagent de développer leurs capacités de simulation est de réfléchir à la manière de modéliser de manière robuste. Ne vous laissez pas entraîner dans l'émulation (modélisation de chaque détail) qui prend du temps en termes de construction du modèle, de collecte des données d'entrée et qui peut donner peu de retour en termes de précision du modèle par rapport à l'entrée."

- Intégrer des modélisateurs de simulation aux équipes de l'usine. L'équipe de simulation est maintenant colocalisée avec la fabrication, de sorte que la communication peut devenir plus directe et que les ingénieurs des deux côtés peuvent se sentir partie intégrante du processus global.

- Développer des systèmes de restitution de résultats qui communiquent bien. Le bon rapport sera compris immédiatement par le destinataire et permettra des actions rapides.

- Développez des méthodes pour exécuter rapidement des expériences avec les modèles. Le développement d'un déploiement HPC avec Lanner a permis d'obtenir des résultats rapides et la solution est évolutive.

Simulation chez Ford – Le résultat final

John considère que l'utilisation de la simulation est la clé de l'efficacité chez Ford.

“Avons-nous réalisé tout ce que nous avions prévu de réaliser ? Absolument, et plus encore. Je suis immensément fier de la capacité de simulation dont nous disposons maintenant, et le fait qu'elle ait entraîné des économies de plusieurs millions d'euros dans les programmes de production à travers le monde au fil des ans témoigne de la capacité du logiciel et de nos méthodes d'utilisation.”